پرداخت سطح قالب گیری تزریقی طبق سیستم های طبقه بندی SPI و VDI - سطح براق، نیمه براق، مات و بافت دار.

مطالب تحت پوشش در این مقاله

تکمیل سطوح قالب گیری تزریقی چیست؟

Iسطح قالب گیری یککشنبرای طراحی موفق قطعه بسیار مهم است و به دلایل زیبایی شناختی و عملکردی در قطعات قالب گیری تزریق پلاستیک برای محصولات مهندسی استفاده می شود.پرداخت سطح ظاهر و احساس یک محصول را بهبود می بخشد زیرا ارزش و کیفیت درک شده محصول با پرداخت سطح مناسب افزایش می یابد.

قاب پلاستیکی (منبع:XR USA Client)

چرا از پوشش های سطحی در قالب گیری تزریقی استفاده می شود؟

برای افزایش زیبایی بخش

طراحان قطعات ممکن است از بافت ها برای اهداف زیبایی شناختی مختلفی استفاده کنند.بافت سطحی صاف یا مات ظاهر آن را بهبود می بخشد و جنبه صیقلی به آن می بخشد.همچنین عیوب ایجاد شده توسط قالب گیری تزریقی، مانند علائم ماشینکاری ابزار، علائم سینک، خطوط جوش، خطوط جریان، و علامت های سایه را پوشش می دهد.قطعات با کیفیت سطح عالی بیشتر از دیدگاه تجاری برای مشتریان جذابیت دارند.

برای بهبود عملکرد قطعه

جدای از ملاحظات زیبایی شناختی که در انتخاب سطح قالب گیری تزریقی وجود دارد، ملاحظات عملی مهمی نیز وجود دارد.

طراحی ممکن است نیاز به یک چنگال محکم برای عملکرد بهینه داشته باشد.روکش های پلاستیکی بافت دار کیفیت چسبندگی را بهبود می بخشد.از این رو درمان های سطح قالب گیری تزریقی اغلب در محصولات مقاوم در برابر لغزش استفاده می شود.یک قالب بافت نیز می تواند به فرار گازهای به دام افتاده کمک کند.

سطح صاف SPI ممکن است باعث کنده شدن رنگ شود.با این حال، یک سطح ناهموار می تواند اطمینان حاصل کند که رنگ بهتر به ماده قالب گیری شده می چسبد.درمان سطح SPI بافت نیز استحکام و ایمنی قطعه را افزایش می دهد.

بافت دارای چندین مزیت است، از جمله:

- چین های جریان پلاستیکاین چینها را میتوان با افزودن ضخامت بافت و در عین حال افزایش استحکام و خواص عدم لغزش از بین برد.

- گرفتن بهبود یافته- افزودن بافت به کامپوننت، کار را آسانتر میکند، سودمندی و ایمنی را در برنامههای خاص افزایش میدهد.

- چسبندگی رنگ- رنگ در طول قالبگیری بعدی به یک جسم بافتدار محکم میچسبد.

- ساخت آندرکات-اگر قسمتی دارید که به طور مداوم به نیمه متحرک قالب نمی رسد، بافت دهی روی هر سطحی ممکن است پمپاژ لازم را فراهم کند.ll.

مشخصات تکمیل سطح ابزار قالب تزریق

رایج ترین روش برای تعیین سطوح قالب گیری تزریقی استفاده از آن استPIA (یا SPI), VDIوقالب-تکنولوژیاستانداردهاسازندگان ابزار قالب تزریق، تولیدکنندگان و مهندسان طراحی در سراسر جهان این سه استاندارد را به رسمیت می شناسند و استانداردهای PIA تقریباً رایج تر هستند و به طور گسترده به عنوان "درجه های SPI" شناخته می شوند.

پرداخت براق - درجه A - پرداخت الماس

(SPI-AB سطح قالب گیری تزریقی)

این روکشهای درجه A صاف، براق و گرانترین هستند.این گریدها به قالبهای فولادی ابزار سختشده نیاز دارند که با استفاده از درجات مختلف نمد الماسی صاف میشوند.به دلیل خمیر بافینگ دانه ریز و روش پولیش چرخشی جهت دار تصادفی، بافت شفافی نخواهد داشت و پرتوهای نور را پراکنده می کند و ظاهری بسیار براق می دهد.به این ها "پرده الماس" یا "پرده باف" یا "آخر" نیز می گویند.

| پایان | استاندارد SPI | روش پایان | زبری سطح (مقدار Ra) |

| پرداخت بسیار براق | A1 | 6000 گریت گاومیش الماس | 0.012 تا 0.025 |

| پایان براق بالا | A2 | جفت الماس 3000 گریت | 0.025 تا 0.05 |

| پایان براق معمولی | A3 | گاومیش الماس 1200 گریت | 0.05 تا o.1 |

نمرات براق کننده SPI برای محصولاتی با سطح صاف به دلایل زیبایی و عملکرد مناسب است.به عنوان مثال، A2 متداول ترین روکش الماسی است که در صنعت مورد استفاده قرار می گیرد، که در نتیجه قطعات بصری خوبی با رهاسازی خوب ایجاد می شود.بهعلاوه، پوششهای سطح «A» روی قطعات نوری مانند لنزها، آینهها و گیرهها استفاده میشوند.

پرداخت نیمه براق - درجه B

(شکل 2. SPI-AB پرداخت سطح تزریقی)

این روکش های نیمه براق برای از بین بردن علائم ماشینکاری، قالب گیری و ابزار کاری با هزینه ابزار مناسب بسیار عالی هستند.این پوششهای سطحی با استفاده از درجات مختلف کاغذ سنبادههایی که با حرکت خطی اعمال میشوند، تولید میشوند که یک الگوی خطی را همانطور که در شکل 2 نشان داده شده است، میدهد.

| پایان | استاندارد SPI | روش پایان | زبری سطح (مقدار Ra) |

| فینیش نیمه براق ظریف | B1 | کاغذ 600 گریت | 0.05 تا 0.1 |

| پرداخت نیمه براق متوسط | B2 | کاغذ 400 گریت | 0.1 تا 0.15 |

| پایان براق معمولی emi | B3 | کاغذ 320 گریت | 0.28 تا o.32 |

روکش های نیمه براق سطح SPI(B 1-3) ظاهر بصری خوبی می دهد و آثار قالب را از بین می برد.اینها اغلب در قسمت هایی استفاده می شوند که بخش مهم تزئینی یا بصری محصول نیستند.

روکش مات - درجه C

اینها مقرون به صرفه ترین و محبوب ترین پرداخت های سطحی هستند که با استفاده از پودر سنگ ریز جلا می شوند.گاهی اوقات به آن پرداخت سنگ گفته می شود، آزادسازی خوبی ایجاد می کند و به پنهان کردن علائم ماشینکاری کمک می کند.درجه C همچنین اولین مرحله از سطوح سطح A و B است.

| پایان | استاندارد SPI | روش پایان | زبری سطح (مقدار Ra) |

| پرداخت مات متوسط | C1 | سنگ 600 گریت | 0.35 تا 0.4 |

| پرداخت مات متوسط | C2 | کاغذ 400 گریت | 0.45 تا 0.55 |

| پایان مات معمولی | C3 | کاغذ 320 گریت | 0.63 تا 0.70 |

پایان بافت - درجه D

این قطعه ظاهر بصری زیبایی شناختی معقولی می دهد و به طور گسترده در قطعات صنعتی و کالاهای مصرفی استفاده می شود.اینها برای قطعات بدون نیاز بصری خاص مناسب هستند.

| پایان | استاندارد SPI | روش پایان | زبری سطح (مقدار Ra) |

| پایان بافت ساتن | D1 | 600 سنگ قبل از خشک شدن مهره شیشه ای شماره 11 | 0.8 تا 1.0 |

| پایان بافت خشک | D2 | 400 سنگ قبل از خشک کردن شیشه بلوست اکسید #240 | 1.0 تا 2.8 |

| پایان بافت خشن | D3 | 320 سنگ قبل از خشک کردن اکسید #24 | 3.2 تا 18.0 |

هیچ کس هرگز نگفته است که طراحی و ساخت قطعات قالب گیری آسان است.هدف ما این است که شما را به سرعت و با قطعات باکیفیت پشت سر بگذارید.

پرداخت سطح قالب گیری تزریقی VDI

پایان سطح VDI 3400 (معمولاً به عنوان پایان سطح VDI شناخته می شود) به استاندارد بافت قالب که توسط Verein Deutscher Ingenieure (VDI)، انجمن مهندسین آلمانی تنظیم شده است، اشاره دارد.پرداخت سطح VDI 3400 عمدتاً توسط ماشینکاری تخلیه الکتریکی (EDM) هنگام ماشینکاری قالب پردازش می شود.همچنین می تواند با روش بافت سنتی (مانند SPI) انجام شود.اگرچه استانداردها توسط انجمن مهندسان آلمانی تنظیم شده است، اما معمولاً در بین سازندگان ابزار در سراسر جهان از جمله آمریکای شمالی، اروپا و آسیا استفاده می شود.

مقادیر VDI بر اساس زبری سطح است.از تصویر، بافت های مختلف سطح را با مقادیر متفاوت زبری سطح می بینیم.

| مقدار VDI | شرح | برنامه های کاربردی | زبری سطح (Raμm) |

| 12 | 600 سنگ | قطعات کم پولیش | 0.40 |

| 15 | 400 سنگ | قطعات کم پولیش | 0.56 |

| 18 | مهره شیشه ای خشک بلاست | پرداخت ساتن | 0.80 |

| 21 | Dry Blast # 240 Oxide | پایان کسل کننده | 1.12 |

| 24 | Dry Blast # 240 Oxide | پایان کسل کننده | 1.60 |

| 27 | Dry Blast # 240 Oxide | پایان کسل کننده | 2.24 |

| 30 | درای بلاست شماره 24 اکسید | پایان کسل کننده | 3.15 |

| 33 | درای بلاست شماره 24 اکسید | پایان کسل کننده | 4.50 |

| 36 | درای بلاست شماره 24 اکسید | پایان کسل کننده | 6.30 |

| 39 | درای بلاست شماره 24 اکسید | پایان کسل کننده | 9.00 |

| 42 | درای بلاست شماره 24 اکسید | پایان کسل کننده | 12.50 |

| 45 | درای بلاست شماره 24 اکسید | پایان کسل کننده | ساعت 18.00 |

نتیجه

از بین دو دسته پرداختهای سطوح قالبگیری تزریقی، درجه SPI A و B صافترینها با زبری سطح بسیار کم و گرانتر هستند.در حالی که، از نقطه نظر زبری سطح، VDI 12، بالاترین کیفیت VDI، برابر با درجه SPI C است.

هیچ کس هرگز نگفته است که طراحی و ساخت قطعات قالب گیری آسان است.هدف ما این است که شما را به سرعت و با قطعات باکیفیت پشت سر بگذارید.

چگونه یک پوشش مناسب برای سطح قالب گیری تزریقی انتخاب کنیم؟

با در نظر گرفتن عملکرد قطعه، مواد مورد استفاده و الزامات بصری، پوشش های سطح قالب گیری تزریقی را انتخاب کنید.بیشتر مواد قالبگیری تزریقی پلاستیکی معمولی میتوانند سطوح مختلفی داشته باشند.

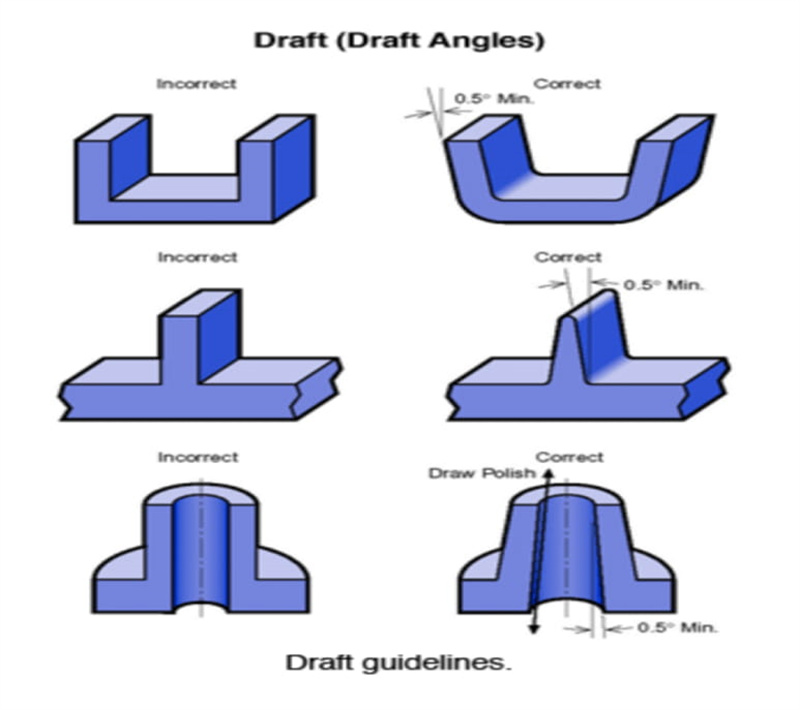

انتخاب پرداخت سطح باید در مرحله طراحی تجسم اولیه طراحی محصول ایجاد شود زیرا سطح انتخاب مواد و زاویه پیش نویس را تعیین می کند و بر هزینه ابزارآلات تأثیر می گذارد.به عنوان مثال، یک روکش یا روکش بافت نیاز به زاویه کشش قابل توجهی دارد تا بتوان قطعه را از قالب خارج کرد.

بنابراین، چه عواملی را باید در هنگام انتخاب سطح برای قالبگیری تزریقی در نظر گرفت؟

سطح براق درجه A (منبع:مشتری XR USA)

هزینه ابزار

پرداخت سطح و مواد به طور قابل توجهی بر طراحی ابزار و هزینه تأثیر می گذارد، بنابراین در ابتدای طراحی تجسم، عملکرد را از نظر سطح در نظر بگیرید و ارزیابی کنید.اگر پرداخت سطح برای عملکرد آن حیاتی است، پرداخت سطح را در مراحل مفهومی طراحی محصول در نظر بگیرید.

بسیاری از بخشهای فرآیند قالبگیری تزریقی خودکار شدهاند، اما پرداخت یک استثنا است.این فقط ساده ترین اشکال است که می تواند به طور خودکار جلا داده شود.پولیشها در حال حاضر تجهیزات و مواد بهتری برای کار دارند، اما این فرآیند همچنان پرکار است.

زاویه پیش نویس

بیشتر قطعات به زاویه پیش نویس 1½ تا 2 درجه نیاز دارند

این یک قانون کلی است که برای قطعات قالبگیری شده با عمق حداکثر 2 اینچ اعمال میشود.با این اندازه، پیشکشی حدود 1½ درجه برای آزادسازی آسان قطعات از قالب کافی است.این به جلوگیری از آسیب دیدن قطعات در هنگام جمع شدن مواد ترموپلاستیک کمک می کند.

مواد ابزار قالب

ابزار قالب تا حد زیادی بر صافی سطح قالب گیری تزریقی تأثیر می گذارد.یک قالب ممکن است از فلزات مختلفی ساخته شود، اگرچه فولاد و آلومینیوم محبوب ترین آنها هستند.اثرات این دو فلز بر روی قطعات پلاستیکی قالبگیری شده بسیار متفاوت است.

به طور کلی، فولاد ابزار سخت شده می تواند در مقایسه با ابزار آلیاژ آلومینیوم، روکش های پلاستیکی صاف ایجاد کند.از این رو اگر قطعات دارای عملکرد زیبایی هستند که به زبری سطح پایینی نیاز دارند، قالب های فولادی را در نظر بگیرید.

مواد قالب گیری

طیف گسترده ای از پلاستیک های قالب گیری تزریقی برای پوشش انواع قطعات و عملکردها در دسترس است.با این حال، همه پلاستیکها نمیتوانند به سطح قالبگیری تزریقی یکسانی دست یابند.برخی از پلیمرها برای پوشش های صاف مناسب تر هستند، در حالی که برخی دیگر برای زبر کردن سطوح بافت دارتر مناسب تر هستند.

کیفیت شیمیایی و فیزیکی بین مواد قالب گیری تزریقی متفاوت است.برای مثال، دمای ذوب، یک عامل مهم در ظرفیت یک ماده برای ایجاد کیفیت سطح مشخص است.افزودنی ها نیز بر نتیجه یک محصول تکمیل شده تأثیر دارند.در نتیجه، ارزیابی مواد مختلف قبل از تصمیم گیری در مورد بافت سطح بسیار مهم است.

علاوه بر این، مواد افزودنی مانند پرکننده و رنگدانهها ممکن است بر روی سطح یک جسم قالبگیری شده تأثیر بگذارند.جداول در بخش بعدی کاربرد چندین ماده قالب گیری تزریقی را برای نامگذاری های مختلف SPI نشان می دهد.

مناسب بودن مواد برای پرداخت سطح درجه SPI-A

| مواد | الف-1 | الف-2 | الف-3 |

| ABS | میانگین | میانگین | خوب |

| پلی پروپیلن (PP) | توصیه نمیشود | میانگین | میانگین |

| پلی استایرن (PS) | میانگین | میانگین | خوب |

| HDPE | توصیه نمیشود | میانگین | میانگین |

| نایلون | میانگین | میانگین | خوب |

| پلی کربنات (PC) | میانگین | خوب | عالی |

| پلی اورتان (TPU) | توصیه نمیشود | توصیه نمیشود | توصیه نمیشود |

| اکریلیک | عالی | عالی | عالی |

مناسب بودن مواد برای پرداخت سطح درجه SPI-B

| مواد | B-1 | ب-2 | ب-3 |

| ABS | خوب | خوب | عالی |

| پلی پروپیلن (PP) | خوب | خوب | عالی |

| پلی استایرن (PS) | عالی | عالی | عالی |

| HDPE | خوب | خوب | عالی |

| نایلون | خوب | عالی | عالی |

| پلی کربنات (PC) | خوب | خوب | میانگین |

| پلی اورتان (TPU) | توصیه نمیشود | میانگین | میانگین |

| اکریلیک | خوب | خوب | خوب |

مناسب بودن مواد برای پرداخت سطح درجه SPI-C

| مواد | ج-1 | ج-2 | ج-3 |

| ABS | عالی | عالی | عالی |

| پلی پروپیلن (PP) | عالی | عالی | عالی |

| پلی استایرن (PS) | عالی | عالی | عالی |

| HDPE | عالی | عالی | عالی |

| نایلون | عالی | عالی | عالی |

| پلی کربنات (PC) | میانگین | توصیه نمیشود | توصیه نمیشود |

| پلی اورتان (TPU) | خوب | خوب | خوب |

| اکریلیک | خوب | خوب | خوب |

مناسب بودن مواد برای پرداخت سطح درجه SPI-D

| مواد | D-1 | D-2 | D-3 |

| ABS | عالی | عالی | خوب |

| پلی پروپیلن (PP) | عالی | عالی | عالی |

| پلی استایرن (PS) | عالی | عالی | خوب |

| HDPE | عالی | عالی | عالی |

| نایلون | عالی | عالی | خوب |

| پلی کربنات (PC) | عالی | توصیه نمیشود | توصیه نمیشود |

| پلی اورتان (TPU) | عالی | عالی | خوب |

| اکریلیک | میانگین | میانگین | میانگین |

پارامترهای قالب گیری

سرعت تزریق و دما به چند دلیل بر روی سطح تأثیر می گذارد.هنگامی که سرعت های تزریق سریع را با دمای ذوب یا قالب بالاتر ترکیب می کنید، نتیجه براقیت یا صافی سطح قطعه را افزایش می دهد.در واقع، سرعت تزریق سریع براقیت و صافی کلی را بهبود می بخشد.علاوه بر این، پر کردن سریع یک حفره قالب می تواند خطوط جوش کمتر قابل مشاهده و کیفیت زیبایی شناختی قوی را برای شما ایجاد کند.

تصمیم گیری در مورد پرداخت سطح قطعه یک ملاحظات جدایی ناپذیر در توسعه کلی محصول است و باید در طول فرآیند طراحی برای دستیابی به نتایج مطلوب مورد توجه قرار گیرد.آیا استفاده نهایی از قطعه قالب گیری تزریقی خود را در نظر گرفته اید؟

اجازه دهید Xiamen Ruicheng به شما کمک کند تا در مورد سطحی که زیبایی و عملکرد قطعه شما را بهبود می بخشد تصمیم بگیرید.

زمان ارسال: مه-22-2023